(1)导向桩打好之后,以槽钢焊接牢固,确保导向桩不晃动,以便打桩时提高精确度。

(2)线桩插打,钢板桩起吊后人力将桩插入锁口,动作缓慢,防止损坏锁口,插入后可稍松吊绳,使桩凭自重滑入。

(3)钢板桩振动插打到小于设计标高40cm时,停止施工,防止超深发生。

(4)封口时,精确计算异形钢板桩的尺寸,确保止水质量。

4.4.6钢板桩拔除施工要点

(1)钢板桩拔除采用振动锤,作业前对每个板桩的打入情况,作详细调查,以此判断拔桩作业的难易程度。

(2)在内支撑全部拆除完成后,进行钢板桩的拔除。在拔桩时,采用振动锤进行拔除,拔一根清理一根,并及时运走,以保证场地的清洁。

(3)为防止将临近钢板桩同时拔出,宜将用于钢板桩加固的槽钢逐根割断。

(4)先割除钢板桩的支撑,然后再拔钢板桩。

(5)按与打板桩顺序相反的次序拔桩。

(6)拔出的钢板桩应及时清除土砂,涂以油脂,变形较大的板桩需调直,完整的板桩要及时运出工地,堆置在平整的场地上。

4.5基坑开挖及支撑

承台基坑开挖最大深度为8.0m,采取分层开挖分层支护的方法,共分三次开挖,设置三层支护。

首层开挖深度最大为2.0m,首层开挖完成后,及时进行钢板桩牛腿支架的焊接。

牛腿支架、水平腰梁的焊接方法为:在钢板桩上直接焊接40#H型钢腰梁支护。牛腿采用20mm厚直角钢板与竖向钢板桩焊接牢固,每间隔3m设置一处,腰梁坐在焊接的牛腿上。为确保钢板桩的整体性和稳定性,防止发生基坑倾覆,采用斜撑和顶撑进行加固。斜撑采用40#H型钢与腰梁焊接牢固,顶撑采用Φ630钢管,并确保钢板桩与腰梁间密贴,腰梁保持同一水平面。其中6#墩基坑第一道腰梁焊接在标高3.0m位置,第二道腰梁、斜支撑和顶撑焊接在为0.8m位置,第三道腰梁、斜支撑和顶撑焊接在为-1.8m位置;7#墩基坑第一道腰梁焊接在标高3.0m位置,第二道腰梁、斜支撑和顶撑焊接在为0.9m位置,第三道腰梁、斜支撑和顶撑焊接在为-1.7m位置。各焊接部位采取双面满焊焊缝,焊脚不小于8mm,确保焊接牢固。如果腰梁与钢板桩之间存在缝隙,在缝隙处采用钢楔子塞紧,保证腰梁支撑牢固。基坑支护示意图见图4-4、4-7所示。

基坑开挖过程中需要注意的问题:

(1)基坑周围范围内严禁堆载。

(2)开挖过程中注意支撑体系的变形观察。

(3)由于工程主要在淤泥质粉质粘土中施工,所以钢板桩的垂直度就十分重要,钢板桩未贴靠在围囹上的部分,需作加垫处理,使钢板桩的压力传到围囹及支撑上,支撑的材料、制作、焊接必须严格按图施工。

(4)挖土和支撑的加设施工过程必须紧密配合,挖土过程在保证安全的前提下,迅速为支撑施工创造工作面,支撑结构必须能较快地产生整体刚度或预紧力,两者配合就能较好地利用软土施工中的时空效应,有效地控制围护结构在受力后的变形。施工中切不可超挖和不及时施加支撑,土方施工要求分层均匀高效,以使支护结构处于正常的受力状态。

4.6封底混凝土

由于施工区域地下水位偏高,基坑底部设置一层1.14m厚的C30封底混凝土。

在承台基坑底一角设汇水井,汇集基坑内的渗水,用水泵将水排出基坑。

垫层与钢板桩之间隔离一层竹胶板,防止封底混凝土与钢板桩粘连。封底混凝土浇筑完毕后表面必须进行收面,向积水坑一角做散水坡,并收面平整,保证垫层不积水,同时控制好砼顶面标高(即承台底标高)。

4.7基坑钢板桩设计计算

6#和7#墩承台基坑结构尺寸、开挖深度、地层情况均相同,现以6#墩承台基坑为例设计计算。

(一)已知条件:

(1)外层桩顶高程:4.0m,内层桩顶标高:2.0m,施工水位:3.252m,两层钢板桩间距为1.6m。

(2)地面标高:4.0m;开挖地面标高:-4.013 m;开挖深度H:8.013m。

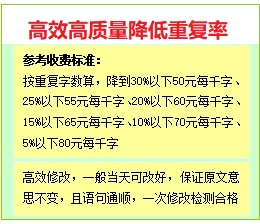

(3)坑内、外土的天然容重γ均为18KN/m3,水容重γw:10KN /m3;土的浮容重为γ'=γsat-γw=8KN /m3 ;内摩擦角加权平均值φ= 10o;粘聚力C:8KPa。

(4)拟设置三层支撑。

(5) 拟采用拉森Ⅳ 型钢板桩 W=2043cm3,[δ]=200Mpa,桩长18m。

(二)内力

(1)作用在钢板桩上的土压力强度及压力分布见图4-3。

Ka= tan2(45o-φ/2)=tan2(45o-10o/2)=0.70

Kp= tan2(45+φ/2)=tan2(45+10o/2)=1.42

(2)支撑层数及间距

按等弯矩布置确定各层支撑的间距,则拉森Ⅳ型钢板桩顶部悬臂端的最大允许跨度为: